针对电热化学发射实验所观察到的过电压现象,基于系统的电路结构、主要元件特性和电热化学炮负载特性,通过对比实验、等离子体发生器电阻测量、等效参数测量和理论分析等研究得出过电压的产生机理。

研究表明:过电压现象仅在电热化学炮发射过程中出现,与电热化学炮膛内环境下发生器的特性直接相关;机理上过电压由发生器表面断弧引起。在脉冲放电临近结束时刻,膛内环境使发生器表面电弧被强制熄灭,负载发生了突变,导致系统内部出现过电压。

负载突变后调波电感的剩余磁能急剧转换为系统各处杂散电容的电能,电路满足过电压谐振条件,发生电磁振荡。根据主要元件的特性简要分析过电压对绝缘配合的影响,总结过电压带来的危害,设计了过电压缓冲电路。缓冲电路包括阻容电路、缓冲电阻和缓冲电感三部分。

实验表明,缓冲电路能有效抑制发射过程中由发生器表面断弧所引起的过电压。当前电热化学发射技术正向工程应用发展,研究结果可指导发射系统的绝缘小型化设计,有助于提高系统的可靠性。

电热化学(Electrothermal-Chemical,ETC)发射技术利用高功率脉冲电源(Pulsed Power Supply, PPS)将电能以等离子体形式注入含能工质药床中以增强、控制点火与燃烧,改善内弹道性能。与常规发射技术相比,ETC发射技术具有点火延迟时间短、发射一致性好、动能高等优势,具有良好的应用前景[1-6]。

由于应用环境的特殊性,与普通电气设备相比,ETC系统的安全性更为关键。课题早期的研究中没有空间和结构等限制,一般采用高裕度绝缘设计以确保系统发射安全。当前ETC的技术方案和技术途径已明确,正向工程应用发展[7-10],车载或舰载环境要求PPS具有高比能、小型化和特定形状等特点,因此绝缘小型化成为一个研究重点。

绝缘小型化的主要技术途径之一是降低作用到绝缘上的电压,需要正确认识系统中的异常电压特别是过电压并采取合理的限制措施。本文基于实验现象,研究得出ETC发射过程中过电压产生的机理,简要讨论过电压对绝缘配合的影响与危害,同时提出抑制过电压的具体措施,旨在帮助ETC系统的电源匹配设计和绝缘小型化设计。

1 实验系统简介

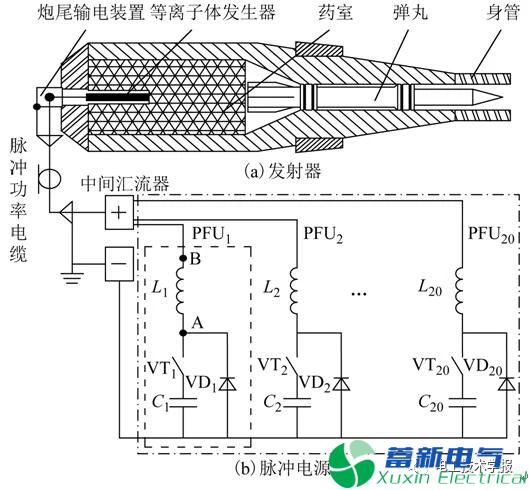

为了开展典型模拟环境验证工作,研制了一套ETC发射系统,主要包括发射器(ETC炮)和兆焦量级PPS,基本组成如图1所示。PPS使用同轴型脉冲功率电缆,经中间汇流器、同轴炮尾输电装置向ETC炮供电。

ETC炮的原理结构如图1a所示。等离子体发生器(简称发生器)是电热转换核心元件,位于药室内,主要由中心杆式正极、金属丝、串联中间极、负极和绝缘体等组成。金属丝分布在发生器的表面形成脉冲放电通路。

本文系统中发生器的固态电阻典型值为35 mΩ(LCR测试仪:HIOKI 3532-50型,测量频率:1 kHz)。

图1 电热化学发射系统示意图

目前,由多个电容储能的脉冲形成单元(Pulse FormingUnit,PFU)并联组成的PPS已被广泛用作电热化学发射技术研究和电磁轨道发射技术研究的电源平台,这种类型的电源不但成为实验研究用电源的主流方案,而且成为未来工程应用的主要电源方案之一[11-19]。

本文的ETC系统中PPS由20个PFU并联组成,电路原理如图1b所示,ETC发射实验研究中仅使用其中10个PFU。图1b中,C、VT、L、VD分别表示储能电容、脉冲开关(触发真空开关)、调波电感和续流硅堆(整流管串联组),下标k(k=1,2,…,20)表示各PFU及其元件相对应的编号。

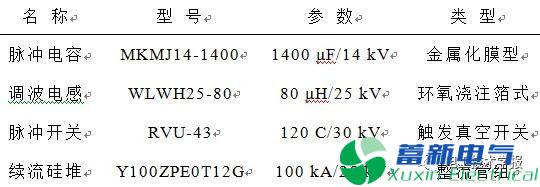

PFU的主要元件的技术参数和设备类型见表1。PPS工作时,可根据需要选择不同数量的PFU,以同步方式或时序方式控制各PFU进行脉冲放电。

表1 PFU主要元件和技术参数

2 过电压现象

ETC发射实验研究中发生了续流硅堆和调波电感损坏的现象。解剖损坏的整流管发现,受损元件管芯导电面一般仅出现一个或数个点状烧蚀斑痕,且斑痕多靠近边缘部位,初步判断为过电压击穿损坏。调波电感的电极端子(图1中连接A点的端子)周围发生碎裂或出现裂痕。

解剖发现,碎裂电感的线圈匝间烧损严重,而裂痕电感的线圈仅连接电极的外层铜箔匝间具有明显击穿烧损痕迹,初步判断故障由匝间过电压击穿造成。部分损坏的器件及其内部解剖照片如图2所示。

图2 PFU损坏的元件

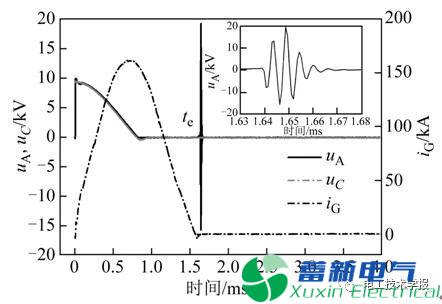

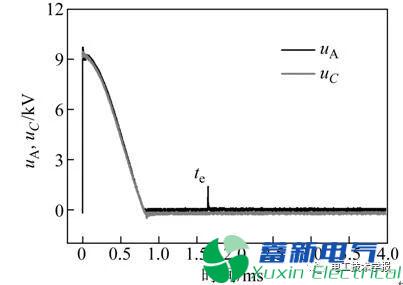

为了弄清故障原因,后续实验研究中对续流硅堆的作用电压进行了测量(高压探针:PMK PHV4002型,测量点为图1中A点)。某次ETC发射实验PPS工作电压为9.3 kV,采用同步方式脉冲放电,获得的A点电压uA波形如图3所示,同时给出了脉冲电容电压uC波形、负载电流iG波形。

对图3中uA的te处电压波形作局部放大处理,该处电压存在剧烈波动,表现出具有振荡性质的过电压现象,过电压幅值最高为19.29 kV,约为工作电压的2.07倍。

图3 发射实测电压和电流波形

如图3所示,在脉冲放电结束时刻(te),uA幅值明显高出工作电压,且具有周期振荡特征,考虑到此时膛内火药已经燃烧,金属丝已经完成相变(固态-液态-气态-电弧等离子体),过电压振荡恰好出现在iG快速下降为零的时刻附近,据此分析认为该过电压应该由负载原因导致,可能与电热化学炮膛内环境下发生器的特性直接相关。

3 机理研究

3.1 实验对比

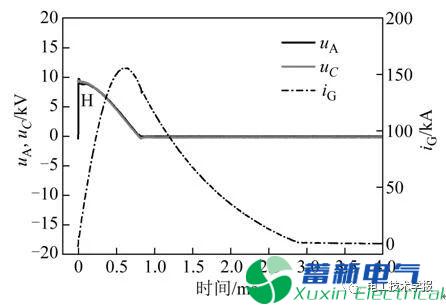

为了验证初步分析结论,研制了一台发生器脉冲放电实验装置,在与图3相同的PPS初始条件下进行发生器置于空气中的脉冲放电实验(空放实验)。空放实验所得波形如图4所示,在放电结束时刻没有出现过电压现象。

另外,iG与图3中也不相同,电流峰值有所降低,达到峰值后衰减过程的波形相对平滑,衰减时间明显变长。

图4 外置空放实测电压和电流波形

后续又开展多次不同工况下的实验对比研究,相关实验的电压与电流波形对比结果与前述一致。实验对比结果支持前述初步分析与推断。

3.2 机理分析

实验对比研究表明,过电压由负载导致,与膛内环境下发生器的特性直接相关。为了研究发生器的负载特性,在实验中对负载电阻进行了测量。某次ETC发射实验所得负载电阻曲线如图5所示,该次实验工况与图3中相同,rG表示发生器电阻,p表示膛内压力。

由图5可知,放电开始后不久rG平缓下降,整个放电过程中发生器电阻主要呈低阻特性。脉冲放电开始后,在脉冲电流作用下发生器表面金属丝经历了固态、液态、气态等一系列相变后形成了具有低阻特性的高温等离子体,发生器在性质上属于快速电爆炸负载,因此在主要放电过程中发生器是低阻值的。

在放电临近结束时刻rG突然急剧上升(阻值陡升),由p曲线可知,此刻膛压约为100 MPa,而且正迅速上升,表明已有很大部分的火药开始燃烧,据此分析认为,rG阻值陡升是因发生器表面被强制断弧(熄弧)所致,主要分析如下。

图5 发生器电阻曲线和发射膛压力曲线

1)快速电爆炸点火以后,膛内压力和温度随着火药的燃烧急剧升高,压力和温度的升高又反过来加快了燃烧速度,燃烧产生的高压气流在膛内的高速运动对电弧具有掺混、吹灭和降温作用。

2)火药燃烧生成的是水、氮氧化合物、碳氧化合物、氮以及其他含氮化合物等多种气体,这些气体绝缘性能较好,而且部分气体不仅分子量较大、分子直径也较大,是电负性的;同时,火药燃气急剧增大了膛内的气体密度,由此增大了运动质点的碰撞概率,也不利于带电质点的运动。

上述第1点应是导致发生器表面断弧的主要因素。发生器属于表面放电类型负载,工作时电弧等离子体与膛内火药燃气直接接触。火药燃气的最高温度不大于3 000 K,而膛内等离子体的温度需要维持约6 000 K以上[20]。

随着火药的剧烈燃烧,膛压激剧升高,电弧等离子体与膛内气相必然存在一个相互快速流入与流出的动态过程。在脉冲电流较大时,尽管高压燃气能流入等离子体区域,但由于注入该区域的电能较大,该区域仍可继续保持高温,同时新的等离子体也会继续迅速生成,因此放电通道能有效维持。

在脉冲放电临近结束时刻,因脉冲电流相对较小,电能注入不足,火药燃气对等离子体的掺混、吹灭和降温的作用则变得十分显著,导致发生器电阻迅速上升,直至发生断弧熄灭。

需要说明的是,由于电热化学炮膛内环境的特殊性和物理场的复杂性,目前尚无法清晰和精准地认识膛内发生器的变化。多年来,膛内发生器瞬态时变模型的建立与仿真研究一直在有序开展。

由于涉及了PPS放电模型、金属丝电爆炸模型、材料消融、等离子体的生成与射流、固体火药燃烧模型以及包括电磁场、温度场、高压流场等多场问题,模型建立的难度非常大。

发生器表面断弧使负载电流突然遮断,对正处于放电状态的PFU而言,意味着负载电阻发生了突变。负载突变会在调波电感上产生较高幅值的端电压,同时使得调波电感中的剩余磁场能量急剧转换为电场能量,并由此引起一个复杂的电磁振荡过程。

负载突变时调波电感剩余磁能越大(电流越大),过电压幅值就越高。从图3所示的局部放大波形可看出,uA波动具有类似于谐振过电压的明显特征。

现在的问题是:①断弧后系统电路是什么样的,是如何满足谐振条件的?②为什么过电压出现在A点?

发生器断弧前,PFU中触发真空开关(Trigger VacuumSwitch,TVS)处于关断状态,续流硅堆处于导通状态。由图1b可知,PFU电路处于R-L一阶放电状态。由于负载突变,为了维持电感电流,断弧发生后,电感将对其后的部件充电,这些部件包括连接线缆、中间汇流器、ETC炮本体和连接在中间汇流器上的其他PFU等,它们具有一定量值的杂散电容。因此,电感的剩余磁能此时首先迅速转换为杂散电容的电能。

由于杂散电容量值相对较小,故电磁振荡频率相对较高。一旦存储电能达到峰值,后续必然进行能量的反向转换。能量反向转换过程中,续流硅堆将承受反压而关断,之后该PFU内包括处于关断状态的TVS、续流硅堆等电感前的元件也将被充电,它们同样存在着一定量值的杂散电容。

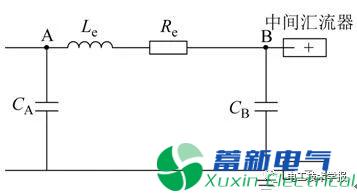

TVS的极间电容非常小,而续流硅堆是低频大功率整流管串联组,在振荡频率远大于工频的情况下电容效应明显,故应重点考虑续流硅堆结电容的影响。由前述分析得到的发生器断弧后PFU的简化等效电路如图6所示。

图中CA表示A点的等效电容,包括续流硅堆的等效电容、TVS的等效电容等;CB表示B点的等效电容,包括线缆杂散电容、中间汇流器的等效电容、ETC炮本体的等效电容以及连接在中间汇流器上其他PFU的等效电容等;Le表示总等效电感,包括调波电感、线缆杂散电感等;Re表示总等效电阻,包括调波电感的杂散电阻、线缆的杂散电阻等。

图6 断弧后PFU的等效电路

对图6电路进行定性分析可知,若断弧后的等效电路参数能满足欠阻尼谐振条件,且当CB比CA大得多时,谐振过程中A点处电压幅值会比B点处电压幅值高出很多,本文故障机理也就随之明确。

为此,对图6电路中各等效参数进行了测量,所得数据见表2。结果表明,等效参数能满足图6电路发生谐振的条件,而且CB确实远大于CA。其主要原因是CB包含了并联在中间汇流器上其他PFU的等效电容,而它们的主要成分之一是各续流硅堆的等效电容。

由表2中 200 kHz下的测量数据计算可知,图6等效电路的固有频率约为186.98 kHz,而图3中uA的振荡频率约为166.67 kHz(较明显的4个周波约24 μs),二者存在偏差,但偏差在合理范围之内,应是由于实际放电中元件等效参数略有不同以及测量误差等因素造成。因此,测量结果支持了本文的机理分析。

另外,表2中CA随频率的升高而明显降低,原因是整流管的等效电容主要包括PN结的势垒电容和扩散电容,势垒电容非常小,扩散电容随频率的增加而减小[21]。

表2 等效参数测量结果

综上可知,过电压的形成机理已经清楚:在脉冲放电临近结束时刻,电热化学炮膛内环境使发生器表面电弧被强制熄灭,对脉冲放电未尽的PFU而言,电弧熄灭意味着负载电阻发生了突变,调波电感端电压将激剧升高,电感的剩余磁能迅速转换为系统各处杂散电容的电能,并由此引起了电磁振荡,断弧后的电路满足发生过电压谐振的条件。

分析图6等效电路可知,过电压幅值与发生器断弧时调波电感的电流(剩余磁能)密切相关。大量实验表明,剩余磁能具有一定的随机性,其值受到PFU电路参数、开关触发特性、发生器、火药、电热化学炮内膛结构以及膛内气体气压与气流等诸多因素的影响。

就本文ETC系统而言,统计表明过电压幅值多略大于工作电压的2倍。以表2所示100 kHz下电路参数的测量值为例计算可知,发生器断弧时调波电感的电流约为0.35 kA就可以造成A点部位出现2倍于工作电压幅值的过电压。

4 过电压保护

4.1 过电压的危害

由于ETC应用的特殊性,绝缘配合至关重要。下面根据主要元件的特性简要地讨论过电压对绝缘配合的影响及其危害性。

脉冲电容的容量相对很大,自身就具有限制电压突升的能力,且过电压发生过程中被TVS隔离,因此可不必考虑过电压的影响,只需根据工作电压进行设计与选择。TVS与脉冲电容串联,在关断状态下极间电容很小,过电压将主要作用于TVS上,因此需要根据过电压特性进行设计与选择。受限于单管的电压水平,续流硅堆必须由多个整流管串联组成。

由于实际管件特性的分散性和应用环境的恶劣性,续流硅堆因电压损坏的可能性最大,原因主要是串联组的不均压问题,特别是动态不均压问题。本文整流管的损坏与动态不均压问题更是密切相关,过电压将使得串联组器件数量更多,动态均压更为困难,元件更易损坏。

为了减少串联管件数量,续流硅堆设计时应根据过电压特性尽量选取电压水平高的管件,同时要严格考查所选管件的性能,使它们的动态特性尽可能一致。在过电压对调波电感的绝缘影响方面不能仅考虑过电压对其主绝缘(整体绝缘)的影响,还应根据分布参数充分考虑对匝间绝缘的影响。

由于匝间存在分布电容,动态过程中调波电感绕组中各处电压分布并不均匀,各点的电位梯度也不同,首、尾端附近的电位梯度最大,因此需要根据过电压幅值加强首、尾端的匝间绝缘。另外,之前实验中调波电感损坏部位主要在电极端子附近,后续器件提高了电极端子附近的匝间绝缘,没有再次发生类似故障。

简言之,过电压所带来的危害主要包括:①对系统绝缘要求变高,不利于小型化设计,增加了系统工程化的困难;②增加了电压击穿故障发生的概率,迫使元件大幅度地提高绝缘水平;③使续流硅堆串联元件数量增多,增大了动态均压的难度,元件更容易损坏;④系统造价和维护费用变高,经济性变差。

4.2 保护措施

过电压危害很大,必须采取合适的措施来抑制和削弱。本文的过电压现象是由于发生器表面断弧、电阻突变导致,过电压因电路满足串联谐振条件而产生。有效应对措施之一是设法避免或消除电路发生谐振的条件。

对于串联谐振系统,常用方法是在回路中串联电阻来增大阻尼比,然而ETC系统发射需要高幅值脉冲电流,若采用串联电阻消谐,则必然使PFU输出电流降低,电能利用效率减小。

研究表明,可行的方法是并联缓冲电路,利用缓冲电路改变原电路拓扑,同时提高阻尼比来抑制谐振和削弱过电压。

就本文系统而言,为了尽可能地减少附加影响,缓冲电路的主要方案采用了并联阻容吸收电路,具体措施包括:①在A点与地之间增加阻容吸收电路;②在A点与B点之间增加阻值适当的缓冲电阻;③为续流硅堆串联小量值的缓冲电感。

阻容电路和缓冲电感需依据PPS电路参数和ETC发射工况设计与选取,通过理论计算和Matlab/Simulink仿真分析,设计的缓冲电路为:①阻容电路5 Ω-0.5 μF;②缓冲电阻200 Ω;③缓冲电感0.2 μH。

缓冲电路安装以后进行的ETC发射实验表明,电路设计得当,达到了抑制过电压的目的。与图3相同初始条件下,发射实验所得的电压曲线如图7所示,在脉冲放电结束时刻,A点电压幅值仅约为1.38 kV,振荡几乎被完全消除,缓冲电路对过电压起到了很好的抑制效果。

图7 安装缓冲电路后A点电压曲线

研究认为,另一个可行的方法是采用金属氧化物限压元件来抑制过电压[22,23]。金属氧化物限压元件具有保护特性好、动作反应快、通流容量大、结构简单和体积小等优点。根据其技术特点分析,用于ETC系统预计能有效抑制过电压。

但由于ETC系统应用的特殊性,适用器件需要专门研制,故目前未开展研究尝试。下一步将根据ETC炮系统工程化的发展与需要,开展相关实验研究。

5 结论

1)对比实验表明,过电压只出现在电热化学炮发射过程中的脉冲放电结束时刻,与电热化学炮的负载特性直接相关。机理研究表明,过电压由发生器表面断弧、负载突变引起,因系统存在杂散电容,断弧后的电路满足发生过电压谐振的条件。

2)根据主要元件的特性简要分析了过电压对绝缘配合的影响,总结了过电压带来的危害,并为本文的ETC系统设计了过电压缓冲电路。过电压缓冲电路包括阻容电路、缓冲电阻和缓冲电感等。实验表明,缓冲电路能有效抑制过电压,效果良好。

手机扫描二维码

手机扫描二维码