低压断路器在分断电流过程中会产生电弧,当电弧喷出产品时形成飞弧, 飞弧危害大,降低飞弧距离主要有改进触头及灭弧系统结构提高灭弧性能、采用消游离装置等吸弧、采用限流结构、采用双断点结构、采用真空灭弧室等措施。

低压断路器是低压配电系统中被广泛应用的一种机械开关电器,具有短路保护、过载保护和隔离等功能,主要适用于额定电压不超过交流1000V或直流1500V的电路中作不频繁转换及电动机不频繁起动之用。

当低压断路器断开电流时,如果电路电压不低于10~20V,电流不小于80~100mA,电器的触头间便会产生电弧,电弧被吸入灭弧室予以冷却、熄灭,有一部分电弧或电离气体从断路器电源端的喷弧口喷出形成飞弧,在产品使用说明书中,生产厂家都会标明产品的飞弧距离,即在规定的条件下,如额定电压、功率因数下按规定程序分断规定短路电流时飞弧飞出的距离。当飞弧距离为零时称为零飞弧。

1 飞弧的危害

飞弧温度高达数千摄氏度,飞弧本身也具有导电性能,所产生的危害非常严重。在电力行业中,开关电器喷出的电弧,可能直接喷到开关柜、配电屏等接地的金属框架上,将造成金属导体损毁、线路出现非正常的浪涌电压、烧伤操作人员、烧毁设备,使绝缘件老化等状况,重则发生短路故障、产生爆炸、酿成火灾,威胁生命和财产的安全,在石油、化工、矿业等行业中,更需要注意飞弧的危害。

低压配电柜设计时为了追求较小体积从而压缩内部空间,这会增加内部发生电弧故障的概率,如在新能源风电系统中变流器柜及箱变柜内空间有限,飞弧将可能损坏其他设备,造成事故,由于安全性需要,对低压断路器飞弧距离都提出了一些要求,要求其飞弧距离短或零飞弧,飞弧距离大必然会造成配电柜体积大,也会造成耗材增加,成本上升。

2 电弧检测

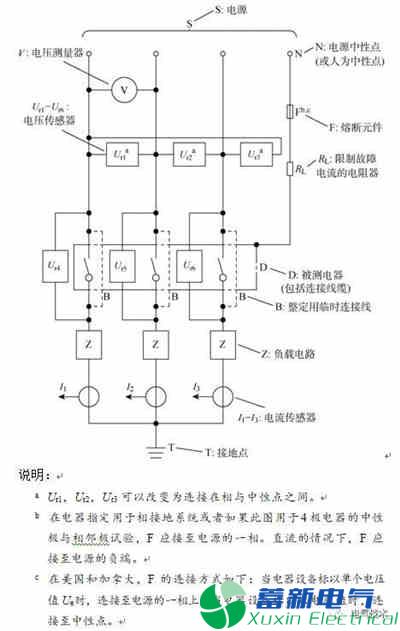

低压断路器飞弧检测在额定极限断路分断能力和运行极限断路分断能力试验时进行,试验方法和电路在GB/T 14048.1《低压开关设备和控制设备 第1部分:总则》等标准中都有规定(如图1),主要验证在分断电流瞬间其触头间喷出的电弧是否会造成对地或极间飞弧短路。

在图1中,限流电阻RL和熔断元件F组成的一端接至N或电源端,另一端接至试品金属外壳(见图1中点划线框)上的电路就是飞弧检测电路。在标准中对熔丝的直径和预期故障电流等都作了规定:熔断元件F采用直径 0.8mm、长度至少50mm铜丝或等效的熔断体;熔断元件电路中的预期故障电流一般应为1500×(1±10%)A等。

图1 分断能力及飞弧检测试验电路图

试验时有两种性质不同的飞弧检测电路,一种是模拟对“地”电弧,即对断路器的金属外壳、底座和安装支架等必须接地构件的电弧;另一种是模拟对带不同电位的带电体间的电弧,包括断路器内部各极间飞弧和对邻近其他带电体的飞弧,在这种情况时需要金属丝网设置在试品周围各点,丝网的布置及距离由制造厂规定。

试验时电器在正常运行时的所有接地部件(包括外壳和金属丝网)应与地绝缘,并应接至图1中的指定点。

在试验中判定有无飞弧是根据飞弧检测电路中的熔断元件是否熔断来判断。由于试验时喷出的飞弧与熔断元件相连的试品接地部件或金属丝网间有一定的电位差,当喷出的电弧使附近的空气被电离成导电状态或直接喷射到接地部件或金属丝网后,总有一定的电弧电流要经过限流电阻RL和熔断元件F到达电源中性点或人为中性点。如果此电流足够大或持续时间长,即I2t足够大,可使F熔断,反之则不能。

3 降低低压断路器飞弧距离方法

降低断路器飞弧距离,不仅能提高供配电系统的安全性,还可以缩小配电柜体的体积,降低成本。为了适用市场需要,国内外低压断路器的设计制造单位在提高断路器分断能力的同时,都在致力于降低飞弧距离和零飞弧断路器的研制,主要采用的方法有改进触头及灭弧系统结构提高灭弧性能、采用消游离装置等吸弧、采用限流结构、采用双断点结构、采用真空灭弧室等。

3.1 改进触头及灭弧系统结构,提高灭弧性能

在出现各种故障使断路器动、静触头分断电流时,触头之间产生强烈的电弧,灭弧室内的铁质栅片被磁化,产生吸力把电弧引向灭弧室,将电弧拉长并分隔成短弧,利用铁栅片对电弧的冷却,以提高电弧电阻和电弧电压,将电弧熄灭。

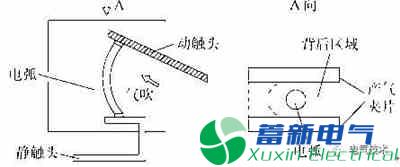

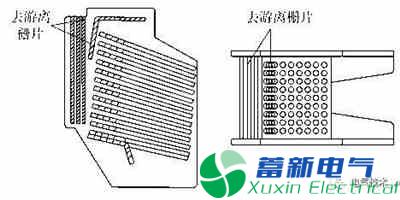

通过对断路器触头及灭弧系统进行改进可提高灭弧性能,缩短飞弧距离,如设置增磁块增加引弧磁场,改进弧根转移特性;优化灭弧栅片数量和开距,提升静态伏安特性;采用绝缘狭缝增压气吹灭弧技术加强电弧冷却,采用产气材料加强气吹,如图2所示。此外还可采取增大触头开距、增加(触头)断口等措施加强灭弧能力等。

图2 带产气材料夹层的栅片灭弧室

3.2 采用限流结构

限流断路器具有较好的限流效应,分断预期短路电流时,其真正断开的电弧的小,电弧能量大大减小,飞弧距离也大大缩小。国内外先进的断路器基本都采用限流型结构,采用平行导体、VJC(金属蒸汽喷流控制)、磁吹线圈(使电弧加速进入灭弧室)等技术,实现尚未达到预期短路电流峰值前就将故障电路切断的良好效果。

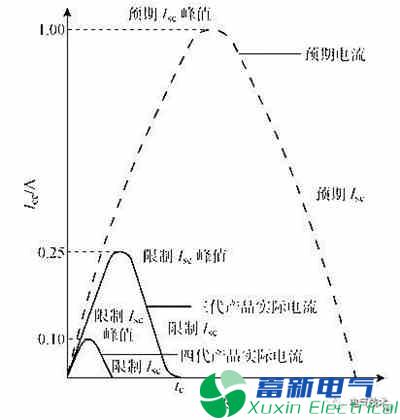

限流技术在低压断路器中充分得以应用,一些塑料外壳式断路器分断能力在AC400V时达到150kA,而实际分断值不到预期短路电流的10%,其只为预期值的1.3%,溢出的电弧极少。

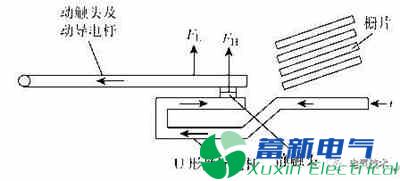

图3所示是一种很常用的塑壳断路器触头U形限流结构,其静触头导电杆有一个U形回路,能使电流在动静触头回路流动时方向相反,增加动静触头间的电动斥力,由于电流在静导电杆和动导电杆中流向相反,动触头受到的回路力FL为向上的斥开的力,加上因电流收缩引起的Holm力FH,动触头所受到的总的电动斥力为FL+FH,当有大电流流过时利用触头及导电体的电动斥力,尽早斥开触头,触头先于过电流瞬时脱扣器动作前就斥开,预期短路电流未达峰值前就将故障电路切断。

同时强迫电流过零,引出电弧,电弧电阻抑制短路电流上升,实际分断的电流很小,限流系数小于10%(如图4所示),借助灭弧措施,快速灭弧,通电时间很短,飞弧极少甚至无飞弧。

图3 断路器U型限流触头结构

图4 限流系数

3.3 采用消游离装置等吸弧

在断路器电源端的喷弧口内装消游离灭弧器或金属网格状的灭焰器等,可有效冷却和吸收分断短路电流时产生的电弧,减少电弧飞出产品外,缩短低压断路器飞弧距离。图5所示为一种带有去游离电弧灭焰器的灭弧罩。

国内也有一些厂家在限流型断路器的前端电弧喷出处增加塑料罩壳,防止电弧飞出产品外达到零飞弧效果。

图5 一种带有去游离栅片的灭弧罩

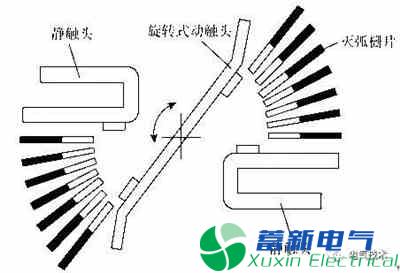

3.4 第四代双断点结构

第四代塑壳断路器主要采用旋转式双断点封闭式结构(见图6),其本质上是增加触头断口的措施。在断开电流时每一触头承受1/2电压,恢复电压幅值低,介质恢复强度容易超过恢复电压增幅,可以降低分断能量,提高分断指标,减少分断时产生的游离气体、电弧粒子。

其触头系统封闭,相当于触头背后区域的封闭,分断产生的气体压力强行使电弧快速进入灭弧室,起到快速灭弧的效果;同时还可以利用气体压力推动机构脱扣杆,快速打开机构,提高断路器的分断能力,触头灭弧系统还采用平行导体增强电动斥力的原理从而达到提高限流系数效果,动触头还采用了斥开限位结构防止触头二次合闸,从而使分断指标大幅度提高,其产生电弧极少。

图6 双断点触头结构

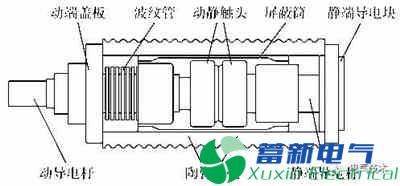

3.5 采用真空灭弧室

低压断路器灭弧系统采用真空灭弧室可实现零飞弧,如西门子公司的3WS1万能式断路器等。真空灭弧室主要由气密绝缘外壳、导电回路、屏蔽系统、触头、波纹管、陶瓷外壳等部分组成(如图7所示)。

其利用高真空工作绝缘灭弧介质,靠密封在真空中的一对触头来实现电路的通断,当其断开一定数值的电流时,动静触头在分离的瞬间,电流收缩到触头刚分离的一点上,出现电极间电阻剧烈增大和温度迅速提高,直至发生电极金属的蒸发,同时形成极高的电场强度,导致极强烈的发射和间隙击穿,产生真空电弧,当工频电流接近零时,同时触头开距增大,真空电弧的等离子体很快向四周扩散,电弧电流过零后,触头间隙的介质迅速由导电体变为绝缘体,于是电流被分断。

图7 真空灭弧室结构

真空灭弧室熄灭电弧在密封的真空容器中完成,电弧和炽热气体不会向外界喷溅没有外逸电弧,在开关柜中安装时可不考虑飞弧距离,能大幅度提高使用安全性,也有利于环境保护;真空灭弧室维护更换方便,具有优良的绝缘性能。但真空灭弧室存在成本偏高等问题。

4 结论

低压断路器在低压配电系统中用量大,但在分断过程中会产生电弧,电弧飞出产品外形成飞弧,飞弧危害性大,其检测要符合相关标准规定,降低飞弧距离主要有改进触头及灭弧系统结构提高灭弧性能、采用消游离装置等吸弧、采用限流结构、采用第四代双断点结构、采用真空灭弧室等方法。

降低断路器飞弧,不仅能提高供配电系统的安全性,还可以缩小配电柜体的体积,降低成本,同时智能化的低压电器要求具有模块化、高性能指标、小型化等特点,其自身也对减小飞弧距离提出了要求。

手机扫描二维码

手机扫描二维码